摘要:本文介绍了再生胶工艺流程图及其详细解读。该工艺流程图展示了再生胶从原料到成品的全过程,包括收集、破碎、干燥、混合、硫化等关键步骤。通过详细解读该流程图,可以更好地理解再生胶的生产过程,包括原料的选用、加工条件的控制以及产品的性能特点等。该摘要有助于读者对再生胶工艺有更清晰的认识。

本文目录导读:

再生胶作为一种重要的橡胶资源再利用方式,对于提高资源利用效率、减少环境污染具有重要意义,本文将详细介绍再生胶的工艺流程图,帮助读者更好地了解其生产过程。

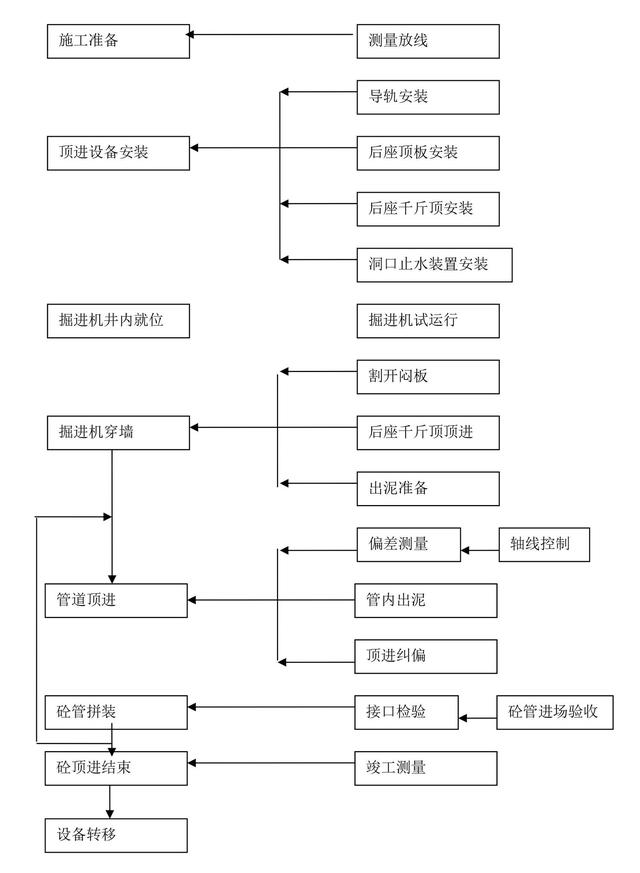

再生胶工艺流程图

1、原料收集与分类

再生胶的原料主要来源于各种废旧橡胶制品,如轮胎、橡胶管等,在工艺流程的起始阶段,需要对这些废旧橡胶进行收集、清洗和分类,以便后续处理。

2、破碎与干燥

收集到的废旧橡胶需经过破碎机进行破碎,然后送入干燥设备中进行干燥处理,以去除其中的水分和杂质。

3、磨粉与筛选

干燥后的橡胶碎片需经过磨粉机进行磨粉处理,然后通过筛选设备筛选出符合要求的橡胶颗粒。

4、配料与混合

根据生产需要,将筛选后的橡胶颗粒与其他添加剂(如再生剂、活性剂等)进行混合,以调整橡胶的性能。

5、塑化与熔融

将混合好的橡胶送入塑化设备中,通过高温和机械作用使橡胶达到塑化状态,便于后续加工。

6、精炼与过滤

塑化后的橡胶经过精炼机进行精炼,去除其中的杂质,然后通过过滤设备进一步提纯。

7、压制与成型

将过滤后的橡胶送入压制设备中,通过一定的压力和温度进行成型处理。

8、冷却与检验

成型后的橡胶制品需进行冷却处理,然后经过质量检验设备进行检验,确保产品质量。

9、包装与储存

对合格的再生胶进行包装,并储存于仓库中,以备后续使用。

工艺流程解读

再生胶的工艺流程涉及多个环节,每个环节都对最终产品的性能和质量产生影响,以下是对关键环节的解读:

1、原料分类:废旧橡胶的种类、结构和性能对再生胶的生产具有重要影响,因此原料分类是确保产品质量的基础。

2、破碎与干燥:破碎和干燥的目的是去除废旧橡胶中的杂质和水分,便于后续加工。

3、配料与混合:添加剂的选择和配比直接影响再生胶的性能,需要根据实际需求进行调整。

4、塑化与熔融:此环节是再生胶生产工艺中的关键,通过高温和机械作用使橡胶达到塑化状态,有利于改善其加工性能。

5、精炼与过滤:精炼和过滤的目的是去除橡胶中的杂质,提高产品的纯净度和性能。

6、压制与成型:此环节决定再生胶的最终形状和尺寸,需要根据实际需求进行调整。

7、质量检验:对成品进行质量检验,确保产品性能符合要求,是保障产品质量的重要环节。

再生胶的工艺流程涉及多个环节,从原料收集到最终产品包装储存,每个环节都至关重要,通过对工艺流程的详细了解,我们可以更好地掌握再生胶的生产技术,提高产品质量,推动橡胶资源的再利用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...