摘要:典型冲裁模是一种金属加工模具,其工作原理是通过冲压机对模具施加压力,使模具上的冲头对金属材料进行冲压,从而实现材料的分离或成型。该模具具有结构简单、操作方便、生产效率高等特点,广泛应用于各种金属材料的冲压加工领域。

本文目录导读:

冲裁模是冲压工艺中的重要组成部分,广泛应用于各种金属加工行业,冲裁模的主要作用是通过冲压方式,对材料进行切割、分离,从而得到所需的零件或产品,本文将详细介绍典型冲裁模的工作原理及其工作过程。

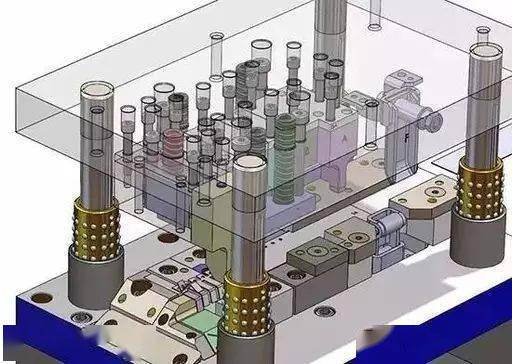

冲裁模的基本构成

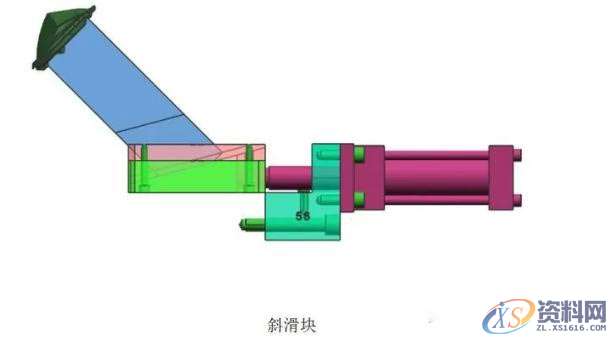

冲裁模主要由以下几个部分组成:上模、下模、凸模、凹模、定位装置和卸料装置等,上模和下模组成了模具的基本框架,凸模和凹模是完成冲裁动作的核心部件。

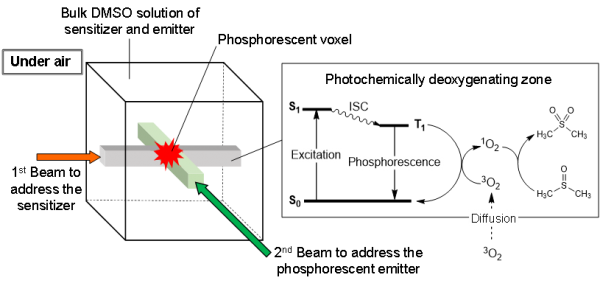

冲裁模的工作原理

冲裁模的工作原理主要基于冲压工艺,通过压力机提供压力,使凸模和凹模之间产生相对运动,从而实现材料的冲裁,具体过程如下:

1、压力机提供动力:压力机是冲裁模工作的动力来源,通过提供压力,使凸模产生向下运动。

2、材料的定位与固定:在冲裁过程中,需要确保材料的位置固定,以保证冲裁的精度,定位装置的作用就是固定材料的位置,使其与模具的位置相对应。

3、凸模与凹模的接触:当压力机提供压力时,凸模首先与材料接触,并向下运动,在这个过程中,凸模进入凹模的空隙,与凹模共同对材料进行冲裁。

4、材料的冲裁:凸模和凹模之间的相对运动,使得材料在局部受到较大的剪切力,从而实现了材料的冲裁,被冲裁的部分随着凸模的运动而被分离出来。

5、卸料装置的作用:冲裁完成后,卸料装置将冲裁后的废料从模具中排出,以便进行下一步操作。

冲裁模的工作过程

1、安装与调试:将冲裁模安装在压力机上,并进行调试,确保各部件的位置和状态正常。

2、材料的准备与放置:将待加工的材料放置在模具上,并确保其位置固定。

3、开始冲压:启动压力机,使凸模产生向下运动,开始冲裁过程。

4、冲裁完成:随着凸模和凹模的相对运动,材料被冲裁成所需的形状和尺寸。

5、废料排出:冲裁完成后,卸料装置将废料从模具中排出。

6、模具的维护与保养:在使用过程中,需要定期对模具进行维护和保养,以确保其正常工作。

影响冲裁模工作性能的因素

1、模具材料的选择:模具材料的好坏直接影响冲裁模的工作性能,需要选择强度高、耐磨性好的材料。

2、凸模与凹模的设计:凸模和凹模的设计对冲裁过程有很大影响,合理的设计可以保证冲裁的精度和效率。

3、压力机提供的压力:压力机提供的压力大小直接影响冲裁效果,压力过大会导致模具损坏,压力过小则可能导致冲裁不完全。

4、材料性质:材料的硬度、韧性等性质对冲裁过程也有一定影响,不同性质的材料需要采用不同的冲裁参数。

典型冲裁模的工作原理基于冲压工艺,通过压力机提供动力,实现材料的冲裁,其工作过程包括安装与调试、材料的准备与放置、开始冲压、冲裁完成、废料排出以及模具的维护与保养等步骤,影响冲裁模工作性能的因素包括模具材料的选择、凸模与凹模的设计、压力机提供的压力以及材料性质等,在实际应用中,需要根据具体情况选择合适的模具和参数,以确保冲裁过程的顺利进行。

建议与展望

1、建议:在实际应用中,应根据材料性质和加工要求选择合适的冲裁模和参数,定期对模具进行维护和保养,以确保其正常工作,还应关注模具材料的研究和新技术的开发,以提高冲裁效率和精度。

2、展望:随着科技的发展,未来的冲裁模可能会采用更先进的材料和技术,如高强度、高耐磨性的模具材料,以及智能化、自动化的冲压设备,随着环保意识的提高,绿色制造和可持续发展将成为未来冲裁模发展的重要方向。

典型冲裁模的工作原理及其工作过程是冲压工艺的重要组成部分,了解并掌握其工作原理和影响因素,对于提高冲裁效率和精度具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...