摘要:电火花线切割加工中,切削液发挥着至关重要的作用。其主要作用包括冷却刀具和工件,润滑切割过程,以及帮助排出切割产生的残渣。切削液的使用能显著提高加工精度和刀具寿命,对加工过程的稳定性和产品质量有着重要影响。忽视切削液的选择和使用可能会影响加工效率,甚至导致工具损坏和产品质量下降。在电火花线切割加工中,切削液的选择和使用至关重要。

本文目录导读:

电火花线切割加工作为一种先进的精密加工技术,广泛应用于航空、汽车、模具等领域,在电火花线切割加工过程中,切削液扮演着至关重要的角色,本文将详细介绍电火花线切割加工过程中切削液的作用及其重要性。

电火花线切割加工概述

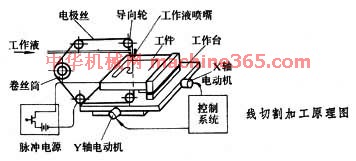

电火花线切割加工是一种利用电极丝(通常为铜丝或钨丝)进行电火花放电来实现对工件的切割加工技术,在加工过程中,电极丝与工件之间施加一定的电压,使两者之间的空气产生电离,形成导电通道,从而产生电火花放电,电火花放电产生的热量使工件材料局部熔化甚至气化,从而实现切割。

切削液的作用

在电火花线切割加工过程中,切削液的作用主要体现在以下几个方面:

1、冷却作用:电火花放电产生的热量较高,切削液能够吸收部分热量,降低加工区的温度,避免工件和电极丝因高温而受损。

2、润滑作用:切削液能够在工件与电极丝之间形成一层润滑膜,减少两者之间的摩擦,降低加工阻力,提高加工精度和电极丝的使用寿命。

3、排屑作用:在电火花线切割过程中,加工产生的碎屑需要被及时排除,以免阻碍加工或损伤工件和电极丝,切削液具有良好的流动性,能够帮助排除碎屑,保持加工区域的清洁。

4、防腐蚀作用:电火花放电会在工件表面产生一定的氧化作用,切削液能够中和这些氧化物,防止工件表面腐蚀。

5、提高加工稳定性:切削液能够稳定加工过程中的电压和电流,减少电火花放电的不稳定性,从而提高加工质量和效率。

切削液的重要性

切削液在电火花线切割加工过程中的作用是多方面的,其重要性主要体现在以下几个方面:

1、提高加工质量:通过冷却、润滑、排屑等作用,切削液有助于提高电火花线切割加工的精度和表面质量。

2、提高加工效率:切削液有助于稳定电火花放电过程,提高加工速度,从而提高生产效率。

3、保护工件和电极丝:切削液的冷却、润滑作用能够减少工件和电极丝的磨损,延长使用寿命。

4、改善工作环境:切削液的使用有助于降低加工过程中的噪音、粉尘等污染,改善工作环境。

不同类型切削液的性能特点

根据不同的加工需求和工艺条件,可以选择不同类型的切削液,水性切削液具有较好的冷却性能和环保性;油性切削液具有较好的润滑性能和抗极压性能,在选择切削液时,需要根据实际情况进行综合考虑。

切削液在电火花线切割加工过程中起着至关重要的作用,通过冷却、润滑、排屑等作用,切削液有助于提高加工质量、提高加工效率、保护工件和电极丝、改善工作环境,在电火花线切割加工过程中,合理选择和使用切削液是非常关键的。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...