摘要:锻造模具设计工艺流程包括确定锻造件的结构和尺寸,选择适合的模具材料,进行模具的初步设计,然后进行模具的详细设计和制造。该流程还包括对模具进行调试和测试,以确保其满足生产要求。整个工艺流程需要考虑到材料性能、加工精度、生产效率等因素,确保最终产品的质量和性能达到预定标准。

本文目录导读:

锻造模具设计是锻造生产过程中的关键环节,其工艺流程直接影响到产品质量、生产效率及制造成本,本文将详细介绍锻造模具设计的工艺流程,为相关企业和从业人员提供指导。

锻造模具设计准备

1、需求分析:明确锻造产品的类型、材质、尺寸及性能要求,收集相关产品的技术资料和市场信息。

2、设计前规划:根据需求分析结果,制定模具设计任务书,明确设计目标、设计周期、人员配置及资源需求。

锻造模具设计工艺流程

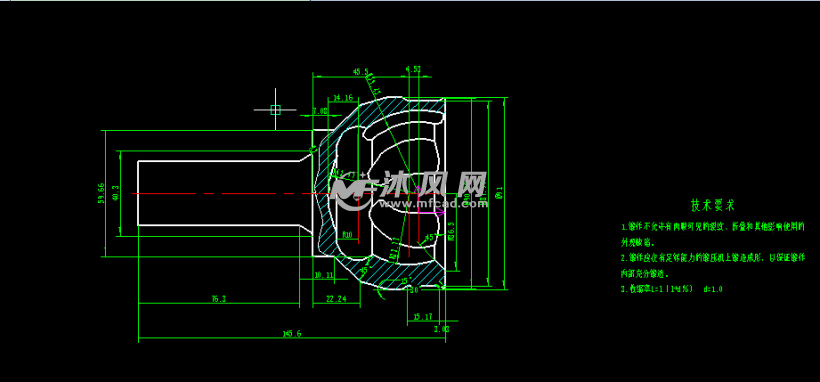

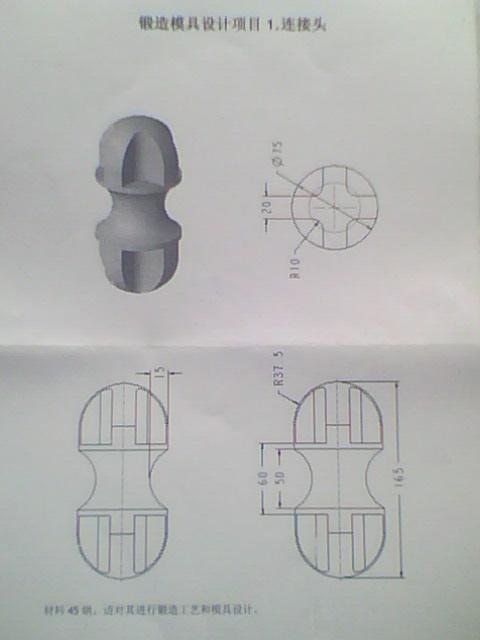

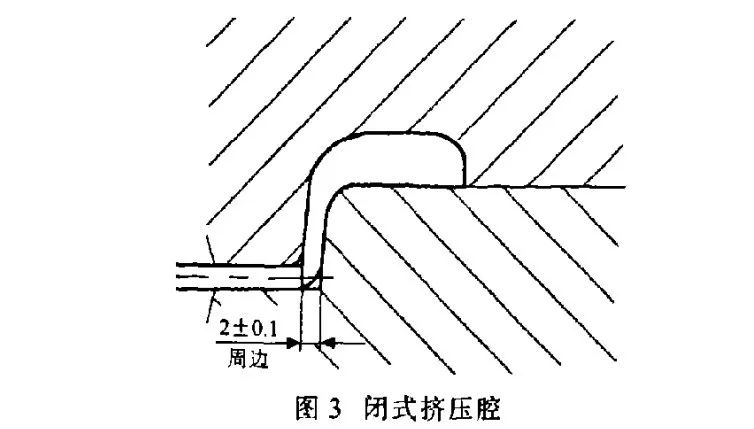

1、零件结构设计:根据产品需求和锻造工艺要求,进行零件结构的三维设计,考虑零件的壁厚、圆角半径、拔模斜度等因素,确保零件结构合理、便于加工和锻造。

2、模具材料选择:根据产品材质、锻造工艺及预期使用寿命,选择合适的模具材料,常用的模具材料包括高速钢、硬质合金、热作模具钢等。

3、强度与刚度分析:对模具进行有限元分析,确保模具在工作过程中具有足够的强度和刚度,避免变形和断裂。

4、模具制造工艺制定:根据模具结构和材料,制定合适的制造工艺,包括机械加工、热处理、装配等。

5、模具CAD绘图:利用计算机辅助设计软件,绘制模具的二维和三维图纸,明确各零部件的尺寸、技术要求及装配关系。

6、评审与修改:对设计图纸进行评审,确保图纸的准确性和合理性,根据评审意见,对图纸进行修改和完善。

锻造模具制造工艺流程

1、下料:根据图纸要求,切割模具零部件的坯料。

2、机械加工:对模具零部件进行铣削、车削、钻削等加工,达到图纸要求的尺寸和形状。

3、热处理:对模具零部件进行淬火、回火、表面强化等处理,提高零件的硬度和耐磨性。

4、装配与调试:按照装配图纸,将各零部件组装成完整的模具,对模具进行调试,确保各部件运动顺畅,满足锻造工艺要求。

锻造模具设计优化与改进

1、反馈收集:收集生产现场的反馈意见,了解模具在使用过程中出现的问题。

2、问题分析:针对收集到的反馈意见,分析问题的原因,确定改进方向。

3、优化设计:对模具进行优化设计,改进结构、材料或制造工艺,提高模具的性能和使用寿命。

4、再验证:对优化后的模具进行再次验证,确保改进效果达到预期目标。

锻造模具设计的后期工作

1、文档整理:整理设计过程中的相关文档,包括任务书、设计图纸、评审记录等。

2、技术交底:将设计的模具及相关技术资料交接给生产部门,确保生产人员了解模具的结构、性能及使用注意事项。

3、售后服务:提供必要的售后服务,包括模具使用过程中的技术支持、维修及更新换代等。

锻造模具设计工艺流程是一个复杂而重要的过程,涉及到需求分析、设计准备、零件结构设计、材料选择、强度与刚度分析、制造工艺制定、CAD绘图、评审与修改等多个环节,通过优化工艺流程和提高设计质量,可以降低生产成本,提高产品质量和生产效率,相关企业和从业人员应重视锻造模具设计的工艺流程,不断提高设计水平,以满足市场需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...