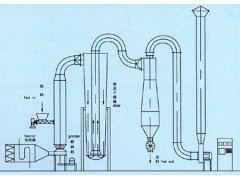

气流干燥器的工艺流程简述如下:湿物料通过输送设备进入干燥机,在高速气流冲击下被分散成细小颗粒。热空气与物料充分接触,带走水分并加热物料,实现干燥。干燥后的物料随气流进入收集器收集,再经过筛分、冷却等工序,最终得到干燥产品。整个过程通过控制系统实现自动化操作,确保产品质量的稳定。

本文目录导读:

气流干燥器是一种广泛应用于化工、制药、食品等行业的干燥设备,其工作原理是利用气流将物料进行干燥,本文将对气流干燥器的工艺流程进行详细介绍,帮助读者更好地了解和使用该设备。

气流干燥器概述

气流干燥器主要由进料系统、干燥系统、出料系统、热风循环系统以及控制系统等部分组成,干燥系统是关键部分,其内部气流分布均匀,可以有效地将物料进行干燥。

工艺流程

1、原料准备

气流干燥器的原料需根据具体生产需求进行准备,原料的状态、含水量、粒度等参数会影响干燥效果,在原料准备阶段,需要对原料进行筛选、破碎、混合等预处理,以保证原料的均匀性和一致性。

2、原料输送

将准备好的原料通过输送设备(如螺旋输送机、皮带输送机等)送至气流干燥器的进料系统,在输送过程中,需控制原料的流量,以保证后续干燥过程的稳定性。

3、热风系统启动

气流干燥器的热风系统需要提供足够的热量以蒸发原料中的水分,在工艺开始前,需启动热风系统,将热空气送入干燥系统,热空气的温度和流量需根据原料特性和干燥要求进行调节。

4、原料干燥

原料进入干燥系统后,与热空气接触并进行热量交换,热空气将原料中的水分蒸发,同时使原料达到所需的干燥程度,在干燥过程中,需对原料的温度、湿度、粒度等参数进行实时监测,以保证干燥效果。

5、成品收集

干燥后的成品通过出料系统从气流干燥器中排出,排出的成品需进行收集,收集方式可根据实际生产需求选择,如采用旋风除尘器、布袋除尘器等。

6、尾气处理

干燥过程中产生的尾气含有粉尘和挥发性物质,需进行净化处理,以达到环保要求,尾气处理可采用除尘、除臭等设备,确保排放的尾气符合国家环保标准。

工艺参数控制

1、温度控制

温度是气流干燥器工艺中重要的参数,包括原料进口温度、出口温度以及热风温度等,需根据实际情况进行设定和调整,以保证干燥效果和设备安全。

2、湿度控制

湿度是评价干燥效果的关键指标,需对原料的湿度进行实时监测,并根据湿度变化调整热风流量和温度,以保证成品的水分含量符合要求。

3、流量控制

原料流量、热风流量等参数需进行严格控制,以保证干燥过程的稳定性和成品的质量。

4、粒度控制

对于某些需要特定粒度的产品,需在干燥过程中进行粒度控制,如采用分级设备将不同粒度的成品进行分离。

安全与环保

1、安全措施

气流干燥器在工作过程中需注意防火、防爆等安全措施,设备应设置安全阀、报警器等安全装置,以确保生产过程的安全。

2、环保要求

气流干燥器的生产过程应符合国家环保要求,尾气处理、噪音控制等方面需达到相关标准。

气流干燥器的工艺流程包括原料准备、原料输送、热风系统启动、原料干燥、成品收集、尾气处理等步骤,在工艺过程中,需对温度、湿度、流量、粒度等参数进行严格把控,以保证干燥效果和设备安全,气流干燥器的生产过程应符合安全要求和环保标准,确保生产的可持续性和环保性,通过对气流干燥器工艺流程的深入了解,有助于更好地使用该设备,提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...