摘要:本文介绍了切削加工系统,这是一个广泛应用于制造业的重要工艺过程。该系统包括切削工具、机床、工件和材料等多个组成部分。通过切削加工,可以实现各种材料的精确加工和成型,从而满足产品的制造需求。该系统在机械、汽车、航空、电子等行业中得到广泛应用,对于提高生产效率和产品质量具有重要意义。

本文目录导读:

切削加工是制造业中最为常见的加工方法之一,广泛应用于各种材料的加工过程,切削加工系统的核心组成部分包括刀具、机床、工件以及辅助装置等,本文将详细介绍切削加工系统的构成及其工作原理,帮助读者更好地了解这一技术领域。

切削加工系统的构成

1、刀具

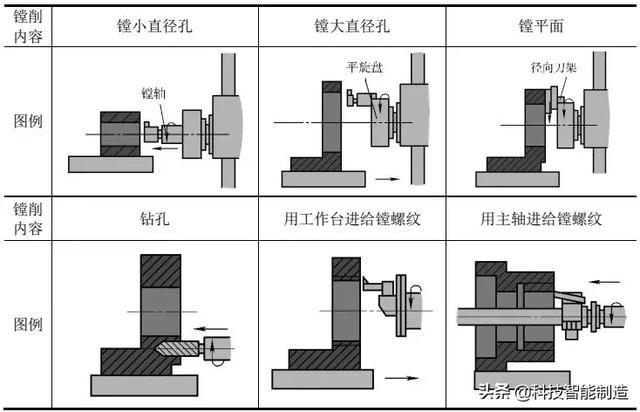

刀具是切削加工中不可或缺的一部分,其种类和选择取决于具体的加工需求,常见的刀具包括车刀、铣刀、钻头等,刀具的材质、结构以及涂层技术等因素都会影响其切削性能。

2、机床

机床是切削加工中的核心设备,负责为刀具提供动力并完成切削过程,机床的种类繁多,包括车床、铣床、磨床等,现代机床正朝着高精度、高效率、智能化方向发展。

3、工件

工件是切削加工的对象,其材料性质、形状和尺寸等因素都会对切削过程产生影响,在加工过程中,工件需要固定在机床上的夹具中,以确保加工精度。

4、辅助装置

辅助装置包括夹具、测量仪器、冷却系统等,它们在切削加工过程中起到重要作用,夹具用于固定工件,确保加工过程中的稳定性;测量仪器用于监控加工过程中的尺寸精度;冷却系统则用于降低切削过程中的温度,提高刀具寿命。

切削加工系统的工作原理

切削加工系统的工作原理主要涉及到刀具与工件之间的相互作用,在切削过程中,刀具对工件进行切削,使其形状、尺寸和表面质量达到设计要求,切削过程中产生的切削力、切削热等参数会影响加工质量,优化切削参数、选择合适的刀具和机床是提高加工质量的关键。

切削加工系统的应用与优化

1、切削加工系统的应用

切削加工系统在汽车、航空、机械、电子等行业中得到广泛应用,汽车制造过程中的发动机缸体、变速器壳体等零部件的加工都离不开切削加工系统。

2、切削加工系统的优化

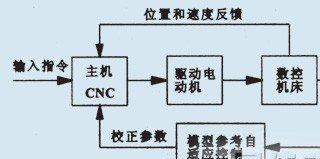

为了提高切削加工系统的性能,需要进行优化工作,优化内容包括刀具选择、切削参数优化、机床调整等,引入先进的工艺方法和设备,如数控机床、机器人等,可以进一步提高加工效率和精度。

发展趋势与挑战

1、发展趋势

随着制造业的不断发展,切削加工系统正朝着智能化、高精度、高效率方向发展,数控技术的普及和应用使得机床的自动化程度不断提高,人工智能技术在切削加工中的应用也将逐步增多。

2、挑战

在发展过程中,切削加工系统面临诸多挑战,如提高加工精度和效率的同时降低能耗、提高刀具寿命等,随着新材料的应用和复杂零件的加工需求增加,对切削加工系统的性能要求也越来越高。

切削加工系统是制造业中的关键技术之一,其性能直接影响到产品质量和生产效率,本文详细介绍了切削加工系统的构成、工作原理、应用与优化以及发展趋势与挑战,随着科技的进步,切削加工系统正朝着智能化、高精度、高效率方向发展,为制造业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...